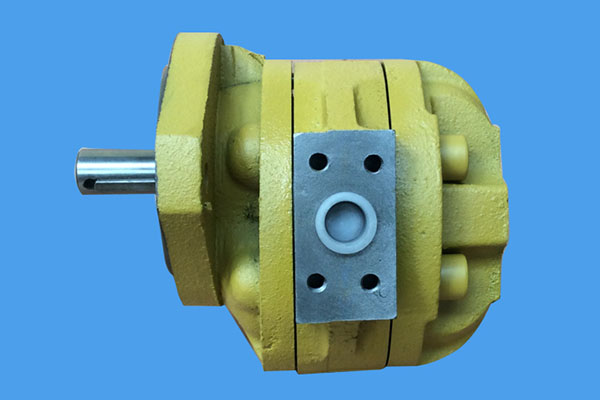

青州市振中液压机械厂带你了解广东吊车齿轮油泵加工相关信息,此外,通过优化润滑和冷却系统提升寿命。采用润滑方式,如压力润滑替代飞溅润滑,确保齿轮和轴承得到充分润滑;设计冷却结构,如在泵体上增加散热片、集成冷却通道等,提高散热效率,降低油温,减少油液老化和部件磨损。同时,加强油液污染控制,采用高精度过滤系统,减少杂质对部件的磨损,延长油泵寿命。液压齿轮油泵作为液压系统的动力核心,其结构简洁、运行可靠、适配范围广的特点,使其在工业、农业、工程机械等众多领域得到广泛应用。从结构组成来看,齿轮、泵体、轴承、密封件等关键部件的配合,确保了油泵实现机械能到液压能的转化;

广东吊车齿轮油泵加工,不同型号的液压油不可混合使用,否则会导致油液性能下降,产生沉淀或腐蚀部件。更换油液时,需选择同一品牌、同一型号的产品,确保油液性能稳定。油液清洁度控制是防止油泵磨损的关键。液压油中的杂质(如铁屑、灰尘、纤维等)会加剧齿轮、轴承等部件的磨损,堵塞油道,导致油泵故障。为此,需采取多重过滤措施吸油口安装粗过滤器,过滤较大颗粒杂质;压油管路安装精过滤器,过滤细小杂质;定期清理过滤器,根据污染程度及时更换滤芯。同时,加油时需使用专用加油设备,并对加油口进行清洁,防止杂质混入;维修过程中需保持作业环境清洁,避免杂质进入油箱和油路。

定期更换液压油是保障油液性能的重要措施。液压油在长期使用过程中会因氧化、污染、水分混入等原因导致性能下降,如粘度变化、酸值升高、润滑性能降低等。油液更换周期需根据油泵运行时间、工作环境和油液检测结果确定,一般情况下,普通工况下每个月更换一次,恶劣工况下需缩短更换周期。更换油液时,需清洗油箱、管路和过滤器,清除内部的杂质和老化油液,避免新旧油液混合污染;更换后需检查油位,并启动油泵空载运行一段时间,确保油液循环均匀。

此外,智能油泵还能与设备的中央控制系统实现数据交互,接受远程控制指令,实现自动化作业流程。状态监测与故障预警是智能化的重要体现。通过在油泵关键部位安装温度传感器、压力传感器、振动传感器等,实时采集运行数据,通过数据传输模块将数据发送至监测平台。监测平台采用大数据分析和人工智能算法,对数据进行处理和分析,判断油泵的运行状态,当出现参数异常时,及时发出故障预警,并提供可能的故障原因和处理建议,实现故障的早期诊断和预防。例如,通过振动数据分析可提前发现齿轮或轴承的磨损故障,通过温度数据分析可预警润滑不良或过载题。

流量匹配是确保液压执行元件动作速度符合要求的关键。油泵的实际输出流量需满足系统各执行元件的大流量需求,同时考虑管路泄漏和油液压缩性的影响。若油泵流量不足,会导致执行元件动作缓慢,影响设备作业效率;若流量过大,则会造成能量浪费,增加系统发热和油耗。在多执行元件同时工作的系统中,需根据流量叠加需求选择合适的油泵,或采用多路阀组进行流量分配。此外,负载的稳定性也需考量,若系统存在频繁的负载冲击,应选择具备压力缓冲功能或抗冲击结构的油泵。运行频率和连续工作时间也会影响选型。长期连续运行的液压系统(如生产线设备),对油泵的可靠性和散热性能要求更高,需选择散热良好、轴承和齿轮强度充足的型号,并配备完善的冷却系统;对于间歇运行的系统(如工程机械的辅助动作),则可适当放宽散热和连续工作性能要求,优先考虑成本和体积因素。

轴承支撑齿轮旋转,承受径向和轴向载荷,长期运行后容易出现磨损、疲劳剥落或卡滞。当轴承出现异响、过热、旋转不灵活等现象时,需及时更换。更换轴承时,需选择同一型号、同一精度等级的产品,安装时确保轴承与轴配合紧密,避免松动;同时更换轴承密封圈,涂抹适量的润滑脂,确保润滑良好。密封件是防止油液泄漏的关键,容易因老化、磨损、挤压变形等原因失效。密封件更换需根据磨损情况定期进行,一般与油液更换同步进行,或在发现泄漏时及时更换。更换时需选择与原密封件型号、材质一致的产品,确保尺寸匹配、密封性能可靠;