青岛华特防腐保温设备有限公司关于贵州真空定径式pe管生产线价格的介绍,某管材企业引入真空定径设备后,单线年产能从吨提升至吨,单位产品的人工成本降低40%,设备利用率从60%提高至85%。材料适应性广泛是真空定径设备应对市场多样化需求的关键优势。不同塑料材质(如PVC、PE、PP、ABS、PB等)的熔融特性、结晶速率差异显著,传统定径设备往往只能适应单一或少数几种材料。真空定径设备在塑料管材行业的应用非常广泛,涉及建筑给排水、市政工程、农业灌溉、燃气输送、电线电缆保护等多个领域。例如,在建筑给排水领域,PVC-U排水管和PP-R给水管的生产都离不开真空定径设备,通过 的定径和冷却,确保管材具有符合标准的外径和壁厚,保证了管道系统的连接密封性和承压能力;在市政工程中,大口径HDPE双壁波纹管的生产需要大型真空定径设备,以实现管材的波纹结构定型和尺寸控制,使其能够承受较大的外部压力和满足排水流量要求。

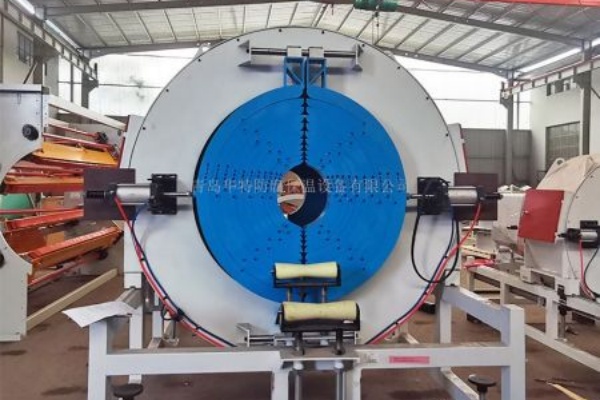

在结构组成上,真空定径设备是一个由多个功能模块协同工作的复杂系统,各部分的设计与性能直接影响整体设备的运行效果。核心部件定径套的结构设计尤为关键,其材质选择需兼顾导热性与耐磨性,通常采用黄铜或不锈钢材质——黄铜具有优异的导热系数,能快速传递坯料的热量至冷却水路,适合对冷却速度要求较高的场合;不锈钢则具有更强的耐磨性和耐腐蚀性,适用于生产添加了填充料或腐蚀性较强的塑料管材。在实际生产过程中,真空定径设备的调试和操作对管材质量至关重要。首先,需要根据管材的材质和规格,合理设置真空度、冷却水温、牵引速度等工艺参数。例如,对于PVC(聚氯乙烯)管材,由于其结晶速度较快,需要较高的真空度和较低的水温,以确保快速定型;而对于PE(聚乙烯)管材,结晶速度较慢,可适当降低真空度,提高水温,避免管材表面产生应力。

贵州真空定径式pe管生产线价格,三是真空环境隔绝了空气与熔融管材表面的直接接触,避免了空气杂质附着或氧化反应导致的表面发乌、气泡等现象。在实际生产中,采用真空定径的PP-R热水管表面光泽度可达GU(光泽单位),远高于传统定径的GU;对于添加了碳酸钙、滑石粉等填充料的PVC排水管,真空定径能有效抑制填充料在表面的析出,使管材表面色差ΔE≤5,满足建筑装饰对外观的严苛要求。传统定径方式依赖自然冷却或简单机械约束,难以应对塑料熔融态的高流动性和易变形特性,常导致管材外径偏差大、圆度不足等题。而真空定径设备通过真空负压将熔融管材坯料紧密吸附在高精度加工的定径套内壁,利用定径套的刚性轮廓强制约束管材外形,同时配合快速冷却实现尺寸固化。这种“主动吸附+刚性定型”的机制,能将管材外径公差控制在±1mm以内,圆度误差≤2mm/m,远优于标准要求。

例如,生产方形PVC雨水管时,定径套内壁设计为方形腔体,四个角部分别设置独立真空室,通过调节各区域真空度(角部真空度略高于平面部分),确保管材四角与平面的贴合精度,使对角线偏差控制在±3mm以内;生产HDPE双壁波纹管时,特殊设计的波纹状定径套配合脉冲式真空控制(波峰处真空度高,波谷处真空度低),可成型波纹结构,保证波峰高度公差≤5mm,环刚度达到SN8及以上等级。部分系统还具备数据记录和追溯功能,可存储生产过程中的关键参数,便于质量分析和工艺优化。的控制系统还能实现多机联动控制,将真空定径设备与挤出机、切割机等设备的运行参数进行关联调节,确保整条生产线的协调运转。在技术特性方面,真空定径设备的精度、效率和适应性是衡量其性能的关键指标。

例如,在PVC-U给水管生产中,采用真空定径技术可确保管材与管件的承插配合间隙控制在mm,避免了传统定径因尺寸偏差导致的漏水风险;对于HDPE燃气管, 的外径和圆度能保证热熔对接时的加热均匀性,提升接口强度达管材本体强度的90%以上。此外,定径套内壁的表面粗糙度可控制在Ra≤8μm,通过真空吸附的紧密贴合,能直接复刻定径套的表面精度,使管材外表面光洁度达到Ra≤6μm,无需后续打磨处理,既降低了生产成本,又减少了流体输送时的阻力。